大功率电子设备热负荷的增加和产品密封性能的要求改变了传统的设计思路,液体冷却已成为主流趋势。与传统风冷散热器相比,液体冷却板具有显著的性能优势,尤其是在大功率设备和高热通量中。每种产品都有其优势,具体取决于液体冷却板的设计,冷却液的选择,压降要求和客户的预算。

液体冷板目前应用于: 可再生能源系统、医疗设备、IGBT、激光器、数据中心、工业电源、国防系统、航空电子设备、电池冷却等。

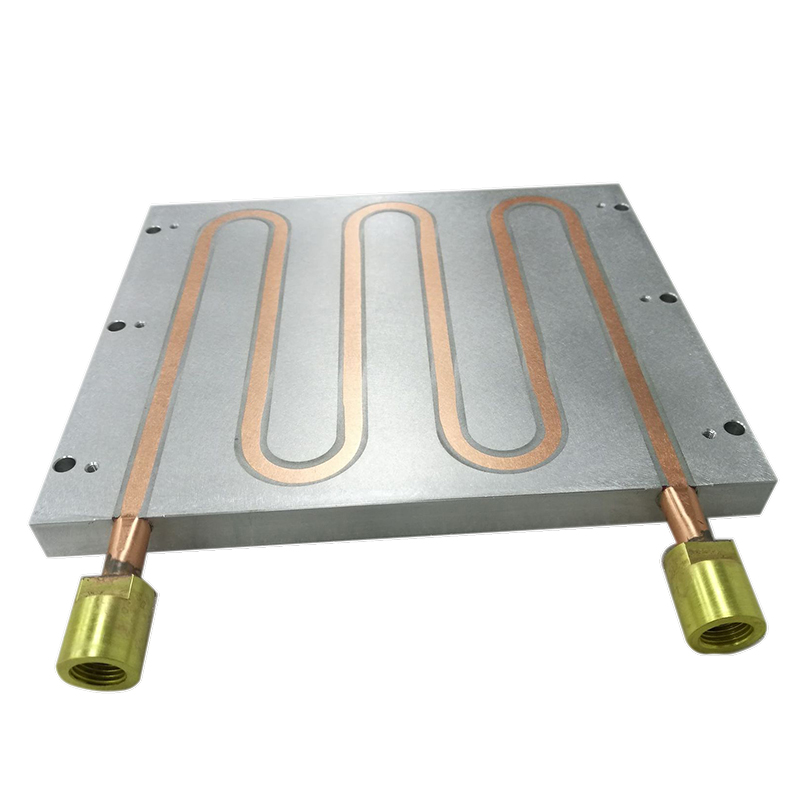

埋管冷板

埋管冷板是最简单的冷板形式,只需将管埋入基板中。根据所需的热性能和冷却液,一般选用铜或不锈钢材质的管。利用CNC设备在基板上加工出管道凹槽,将管嵌入基板,并灌注环氧树脂压合,或在适当的位置进行焊接,可最大程度地提高使用寿命和热性能。

深孔钻冷板

深孔钻冷板通过在铝板的上钻一系列孔以形成多个流路。先确定入口和出口流体路径,再垂直于主流体路径钻一些孔,然后将部分孔堵塞以形成连续的冷却液路径。这种冷板的优点是在制造过程中没有热边界,铝板也没有热应力,因此更容易实现平整度。

FSW搅拌摩擦焊冷板

FSW搅拌摩擦焊冷板由基板和盖板构造而成,在基板上用CNC加工出液体流路凹槽,然后将盖板放入流路上方的凹槽中,并进行FSW(摩擦搅拌焊接)。最后,将焊接表面进行飞边平整,增加入口/出口孔和组件安装孔。

压铸冷板

压铸冷板是一种两件式结构,适用于复杂的大容量液态冷板。多个内部和外部金属件可以合并到两个压铸工具中。铸造后,再通过焊接或使用环氧树脂将两个压铸件粘合在一起。

钎焊冷板

钎焊冷却板通常用于低热阻和高性能要求的设计当中。这类冷板在设计中具有很大的灵活性,如热阻,热流,压降,流体路径,尺寸,形状,材料硬度,表面几何形状以及在板的两侧安装部件等。内部可以通过从母材加工导流板和散热片,或通过引入高性能波纹铝翅片来完成,然后将这些零件钎焊在一起。

浸焊

将组件在空气炉中先预热,以确保所有组件的温度均匀,然后将零件浸入熔融盐浴中,熔融助熔剂同时与所有内表面和外表面接触,这种液体加热非常快速且均匀,由于熔池是助熔剂,因此在无氧化物表面上可完全粘合。浸入时间由待加热物体决定,但持续时间很少超过两分钟。

真空钎焊

在高真空环境中进行钎焊可最大程度的控制钎焊过程,且无任何氧化或结垢现象,是航空航天部件,医疗设备以及对零件要求高的应用设备的首选方式。