一、电池冷却与电池水冷板

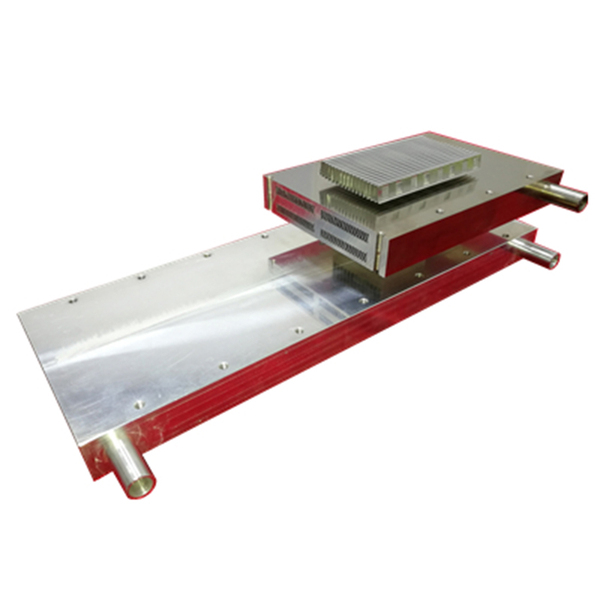

在电池冷却系统应用中,液冷成为了主流冷却处理方式。汽车电池在工作中产生的热量,通过电子设备部件与水冷板表面接触,最终被冷板内部流道中的冷却液带走。

水冷板的设计具有多样性,主要根据电池类型和整体布局确定。为了保证高能电池组的温度均匀性,冷却通道越长,温度均匀性控制就越困难。

二、电池水冷板的工艺变迁

电动汽车从早期的普通机油发展到电力,水冷板工艺也正在发生变化。

第一代产品——挤压铝型材水冷板

型材进行水冷板的用料一般是6系铝型材,冷板成型工艺复杂,如果想制作一个大板,没有大型模具,需要把两个或三个板搅拌摩擦焊拼接到一起,所以整个工艺越来越复杂,加上焊头也是消耗品,所以成本更高。

第二代产品——小冲压板和口琴管

水冷板的性能直接影响电池组的性能,从而影响电动汽车的耐久性。由于水冷板可轻易重达10至20公斤以上,极大地限制了电池的性能。

市场将目光转向更轻的冲压板和口琴管,采用钎焊技术的水冷板进入大众视野。钎焊在汽车工业中应用广泛且成熟。汽车的前散热器、冷凝器、板式换热器都采用这种工艺。一般在3系铝材的焊接面涂上焊料或者焊片后,在高温(约600℃)真空钎焊炉中焊接而成,成熟的钎焊技术是产品成败与否的关键。

第三代产品——液冷板的集成与整合

当单个单元的能量密度达到一定的瓶颈时,为了将更多的电池单元插入电池组中,模块变得越来越大,甚至取消了模块的概念,直接插入电池组上的盒子,即 CTP。同时,电池水冷板也朝着大面板的方向,要么选择整合到盒子或模块中,要么做成一个大冲压板平放在盒子的底部或盖在电池的顶部。

三、电池水冷板焊接加工工艺

冲压焊接液冷板的会相对复杂。无论我们使用何种水冷板加工工艺,焊接工作都是很重要的一道工序。如今,水冷板的焊接加工工艺主要可以分为真空钎焊和搅拌摩擦焊,因真空钎焊液冷板的结构设计更加灵活、焊接效率更高等特点,故在电动汽车领域被广泛应用采用。

目前,随着液冷板结构的多样化,对焊接工艺的要求越来越高,焊接工艺也在朝着以下方向发展:

1)提高焊能效,降低焊接成本;

2)提高车间的机械化及自动化水平,提高焊接质量的稳定性;

3)新产业的发展不断推动焊接技术的发展;

4)热源的研究与开发;

5)节能技术依旧是人们普遍关注的问题。